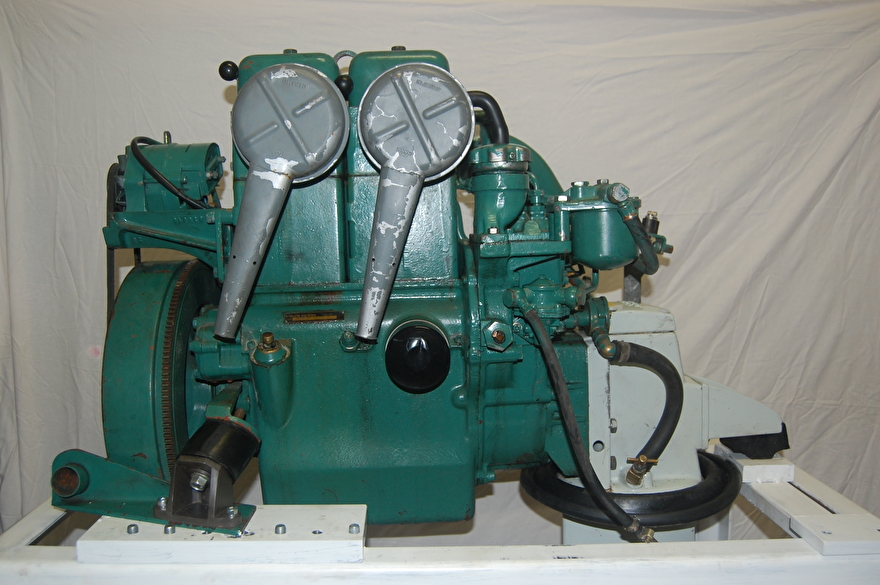

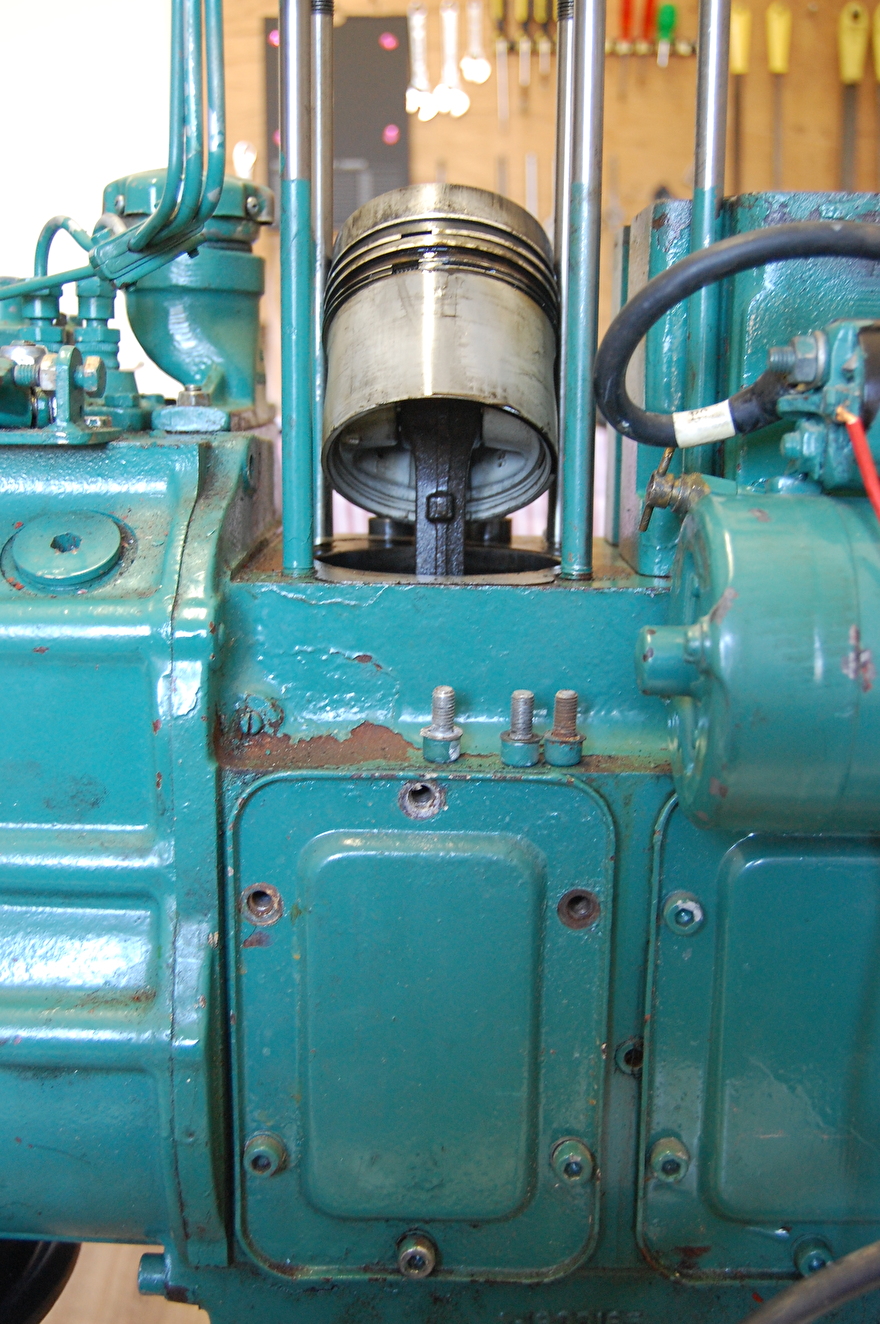

Ik ben een nieuwe project gestart en dat is het reviseren van een Volvo Penta MD11C deze heb ik onlangs gekocht (05-2013).

deze MD11C komt van een zeilboot af die werd gesloopt omdat deze te verwaarloosd was en niet meer te verkopen was.

Met dit project wil ik laten zie hoe je verschillende klussen kan uitvoeren aan je motor b.v. kleppenstellen, koppakking vervangen, zuigerveren vervangen enz.

Als eerste heb ik een verrijdbare tafel gemaakt, waar de MD11C mooi in past, zo kan ik gemakkelijk de MD11C verplaatsen en heb ik een goede werkhoogte.

Het eerste wat ik ga doen is bepalen in wat voor staat de motor is en daar zijn verschillende meetmethodes voor.

1 De compressietest.

Hiermee bepaal je in wat voor staat de cilinder is en of de juiste verbrandingsdruk er nog is. De compressiedruk van deze motor is 20 tot 25 bar.

Compressiemeter set.

2 De lek test.

Je kan ook een lek test uitvoeren met een lek tester, hier voor het je ook een compressor nodig. Dit apparaat heeft een meter met een schaalverdeling in procenten en hoe meer procenten de meter uitslaat hoe meer de cilinder/kleppen lek is. Nu is nul lekkage niet mogelijk ook niet bij een nieuwe motor maar 20 procent is voor een diesel niet ernstig. Omdat je met lucht de test uitvoert kan je ook heel eenvoudig de plek of plekken vinden waar de compressieverlies vandaan komt. Dit kan liggen aan de zuigerveren die versleten zijn of de inlaat of uitlaat klep sluit niet goed af, beide is natuurlijk ook mogelijk.

Lektest set.

3 Temperatuurmeter.

Het probleem van direct gekoelde scheepsdiesels is dat na verloop van tijd de koelkanalen dichtslibben en de motor te warm wordt. Hoewel de tempratuurmeter op een dashboard van de motor aangeeft dat de motor nog niet te warm is kan het wel zo zijn dat de motor toch op bepaalde plaatsen veel te warm wordt. Vaak is het zo dat rondom de cilinders er geen goede doorstroming meer is van koelwater door dichtslibben van de koelkanalen.

Dit is een geleidelijk proces dat je eigenlijk voor moet zijn voordat het koelwateralarm afgaat en je geen kant meer op kan.

Met een infraroodmeter kan je met een simpel druk op de knop zien waar de motor te warm wordt.

De infraroodmeter is te koop in de winkel van deze site.

Temperatuur testen.

De temperatuur van een direct gekoelde motor hoort z’n 60 graden te zijn, hoger veroorzaakt ketelsteen. In de loop van jaren slibben de koelkanalen van direct gekoelde motoren dicht, deze kan je alleen goed weer open maken door de kop van de motor te verwijderen.

Meet op verschillindepunten op het blok.

Het is aan te raden om eens in het jaar met een infraroodtempratuurmeter op verschillende punten van je motorblok te meten wat de tempratuur is van het motorblok, doe dit wel met een warm motorblok en niet in de box even warmdraaien. Het zou bijvoorbeeld mooi zijn dat je dit doet na een dagje varen.

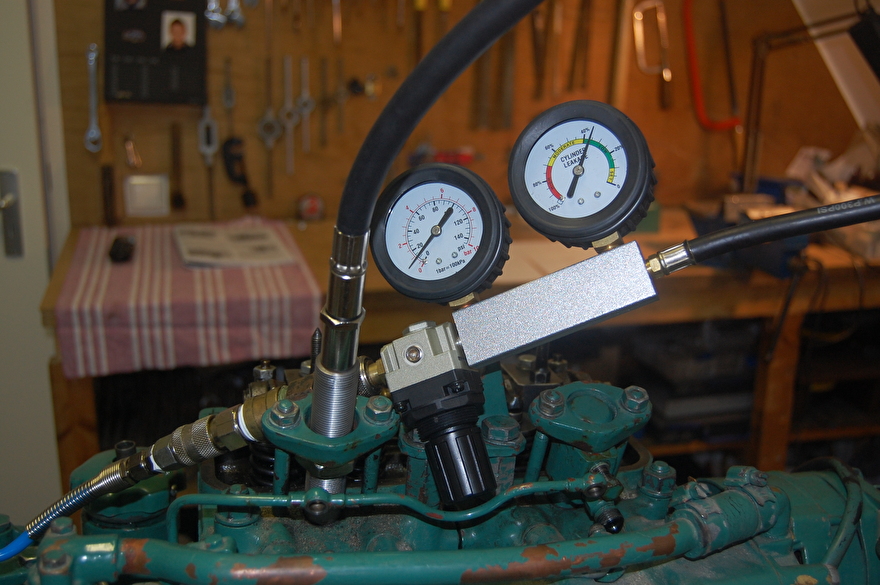

Lek tester.

Een lek test doe je bij voorkeur met een warme motor en je heb er een dummy verstuiver voor nodig of een in mijn geval een zelf gemaakte tool waar ik de nippel van de lek tester opschroeft wordt. Als je een gloeibougie in de kop van de motor hebt dan kan je daar de lek tester op aansluiten, er zitten twee adapters in de set.

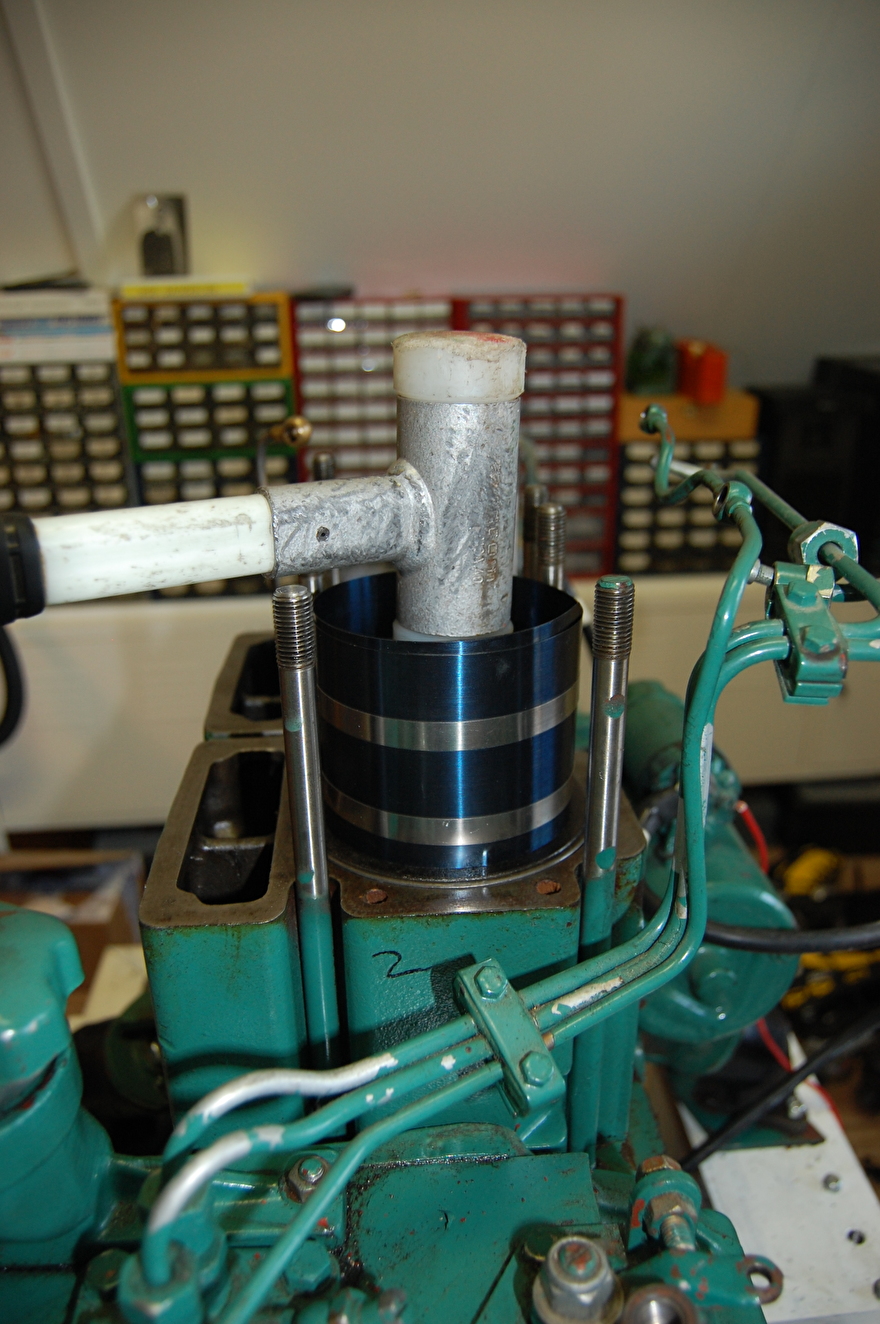

Op deze foto zie je hoe de lek tester op de motor is aangesloten.

Ik ga beginnen met de compressie test en de waarden van beide cilinders vergelijken met de van de fabriekswaarden . De compressie test word uitgevoerd met een dieselcompressiemeter en hiervoor heb ik een zelf gemaakte adapters gemaakt omdat deze motor geen gloeibougie heeft waar ik de bijgeleverde adopters in kan schroeven. Doe de test meerdere malen om meetfouten te voorkomen en neem het gemiddelde van b.v. 4 metingen. Om een juiste meting te krijgen is het belangrijk dat de adapter niet lekt. Laat de startmotor een keer of 6 omwentelingen maken en schrijf de afgelezen waarden en herhaal de test meerder malen.

Hier een foto van de compressiemeter op cilinder 1. De meter geeft 18 bar aan en dat is nog geen eens zo verkeerd voor een motor van zo’n 35 jaar oud. 20 tot 25 werd opgegeven als nieuwe waarde door de fabrikant.

Cilinder 2 geeft een andere waarde aan namelijk 22 bar, het verschil tussen cilinder 1 en 2 is meer dan 10 a 15 procent dit betekent dat het problemen kan geven in de werking van de motor zoals slechter starten, trillen en meer roken.

Nadat ik de compressie test heb gedaan ga ik de lek test uitvoeren om te bepalen waar de het compressie verlies vandaan komt, zijn het de zuigerveren en of de kleppen. de zuiger van de cilinder die getest wordt moet wel in het BDP staan.(Bovenste Dode Punt)

Ik sluit de set aan op een compressor en stel de rechter manometer op nul af met de regelknop die aan de tester zit. Dan sluit ik de tester aan op het verloopstuk dat in de kop van de motor zit en lees nu de waarden af die op de rechter meter staat.

De meter slaat uit naar 30% en heeft dus een lek van 30 % dat is nog geen eens zo slecht voor een 35 jaar oude diesel maar ik wil dit terugbrengen naar 15 à 20% door o.a. de kleppen opnieuw te slijpen en de cilinder te honen en nieuwe zuigerveren. Omdat er lucht in de cilinder word geblazen zal dit hoorbaar zijn als b.v. een uitlaatklep niet goed afdicht, je hoort dan de lucht via de uitlaat ontsnappen en hetzelfde geld ook voor de inlaat klep die zal dan lekken naar het luchtfilter toe. Als de zuigerveren niet meer goed afdichten lekt er lucht naar het carter en hoor je dit in de carterontluchting of als je de peilstok wegneemt.

Cilinder 2 is er wat slechter aan toe en ook voor deze test geld weer dat de verschillen tussen twee cilinders niet meer dan 10 a 15 % mag zijn.

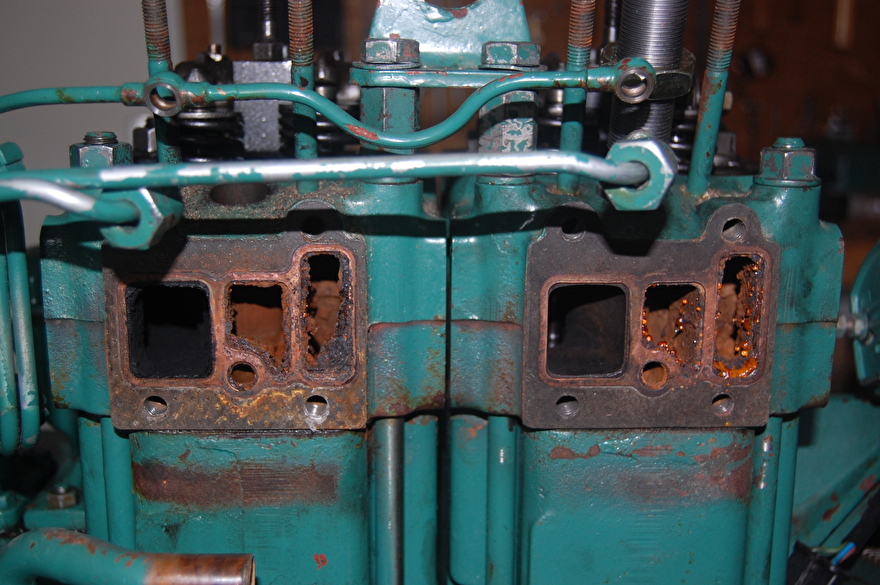

Cilinderkop en watergekoeld spruitstuk demonteren.

Nu ik een beeld heb van de staat van de cilinder en kleppen wil ik de waarden die ik heb gemeten naar beneden brengen. Dit houdt in dat de cilinderkoppen er af moeten en de kleppen geslepen moet worden. Om de kop te kunnen verwijderen moet eerst het spruitstuk worden verwijderd.

Haal de koelslang die onder het spruitstuk zit los en verwijder de 8 bouten van het spruitstuk.

Om de kop te kunnen verwijderen moet de olieleiding naar de kleppentuimelaars worden los gemaakt en het kleppen tuimelsysteem, als deze los zijn kunnen de kopbouten worden losgehaald.

Wat wel belangrijk is dat de onderdelen bij elkaar worden gehouden zodat je ze niet kan verwisselen met de onderdelen van de tweede cilinder.

Nu de kop op de werkbank ligt ga ik de kleppen verwijderen, hier voor is speciaal gereedschap maar ik laat even een andere manier zien die voor de meeste klussers wel te doen is.

Zet de kop in de bankschroef en zet 2 bouten tegen de bekken en de veerschotel, draai de bankschroef rustig dicht totdat je de halve spietjes die om de kleppen zitten zichtbaar zijn. Haal de spietjes weg en draai de bankschroef weer open.

Nu de kleppen zijn verwijderd kan je goed zien hoe de zittingen zijn beschadigd.

Kleppen en zitting slijpen.

Om de klep en de zitting te kunnen slijpen heb je een slijppasta en een stokset nodig.

Om de stok te laten plakken op de klep moet de klep wel eerst schoon zijn anders houdt de zuignap niet.

Dit kan je doen door de klep even in de boormachine te zetten en een stuk schuurpapier tegen de klep te houden, pas wel op dat je niet de klepzitting raakt met het schuren.

Druk de stok tegen de klep en doe er wat schuurpasta op, ik begin met grof en als de klepzitting er weer netjes uitziet gebruik ik nog de fijne pasta op te polijsten.

Schuur de klep met twee handen om de stok en verdraai de stok na en paar keer schuren 90 graden om een mooi even beeld te krijgen en gebruik zo nu en dan nieuwe pasta, maak wel dan eerst de klep en de zitting in de kop eerst weer schoon.

Zie het verschil tussen de twee klepzittingen.

Met de link komt u bij de klep slijpset die ik heb gebruikt.

Lektest.

Ik heb om de lek test te kunnen doen buiten de motor een mal gemaakt waarop de kop word vastgebout en gebruik een stuk pakking om de kop af te dichten, je kan ook een oude navigatiekaart gebruiken.

Opnieuw een lek test gedaan en de meter staat nu op 12% en ik hoor geen lucht meer lekken via de kleppen, dus de rest van de lekkage gaat via de zuigerveren maar daar later meer over.

De koelkanalen van de kop zitten redelijk dicht en deze boor ik met de hand door met boor rond 8mm en ontkalk de kop verder met ontkalker. Oxaalzuur is een prima middel om kalk maar vooral roest uit de koelkanalen te krijgen.

De kop is klaar om weer gemonteerd te worden. Gebruik wel een nieuwe koppakking als je de kop terug monteert.

Verstuiver.

Een koprevisie is pas echt compleet als de verstuiver ook is nagekeken en eventueel wordt gereviseerd indien nodig.

Om de staat van de verstuiver te bepalen moet deze worden afgeperst met een verstuivertester.

Met deze verstuivertester controleer je 3 dingen.

1 De openingsdruk waarbij de verstuivernaald wordt gelicht.

2 De verstuiver nadruppelt.

3 De verstuiver het kenmerkend kraken vertoont.

De verstuiver die in de MD11C zit is een Bosch KBL87578/4 en heeft een openingsdruk van 170 MPa.

De verstuiver.

Stap 1.

Het meten van de openingsdruk en kijken of de verstuiver nadruppelt.

De revisie van de verstuivers heb ik in een apart stuk geschreven, zie link.

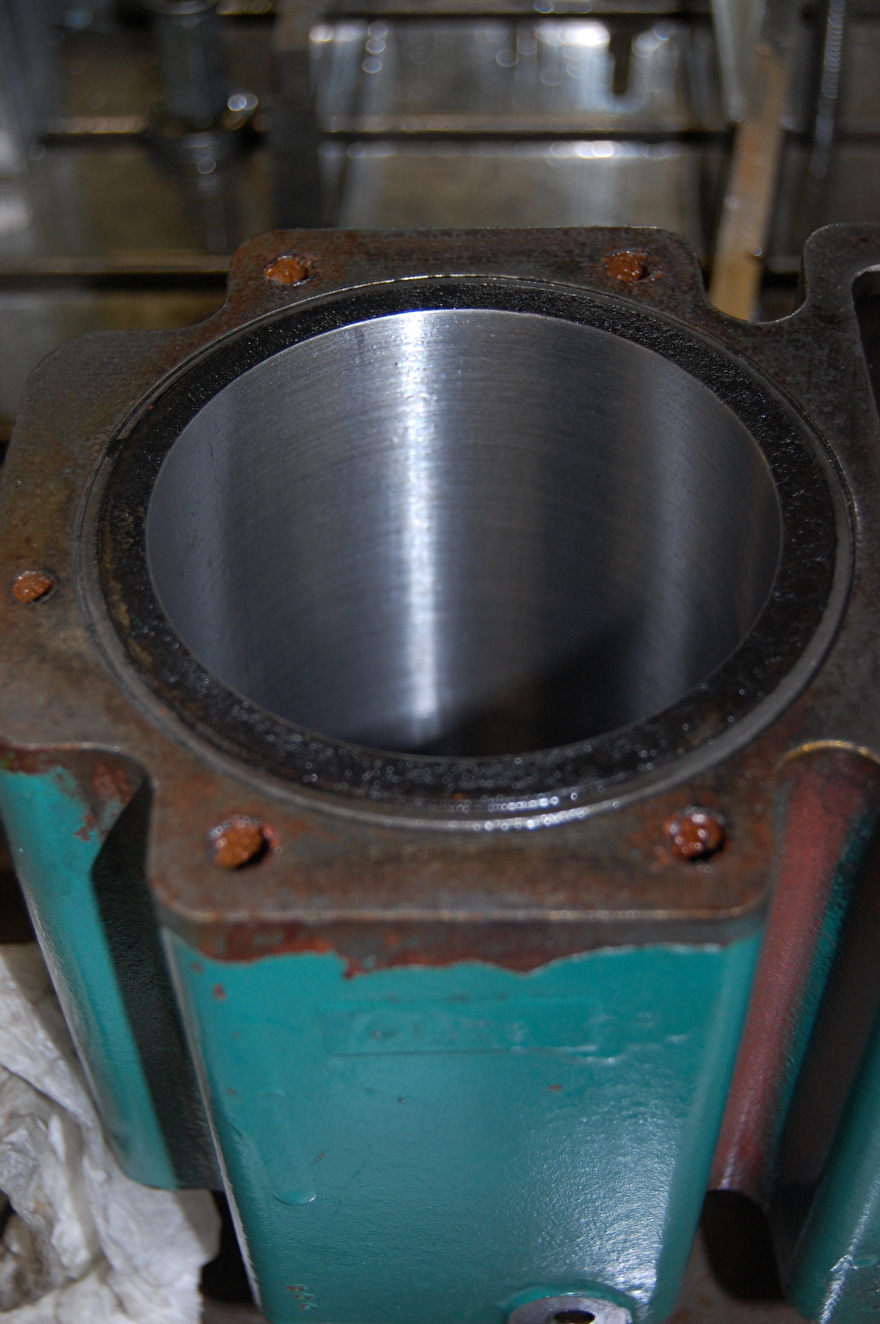

Cilinderbus uitpersen en weer monteren.

De bussen uitpersen gebeurt met een pers, maar voor dat de cilinderbus daadwerkelijk wordt uitgeperst is het verstandig om de cilinderbus te merken met een kraspen zodat de voering weer op dezelfde plek kan worden ingeperst (geduwd). Doe je dit niet dan kan het zijn dat de motor meer olie gaat verbruiken omdat de cilinder bus iets ovaal kan zijn, dan zullen de zuigerveren niet meer goed afsluiten. Als je de cilinder machinaal laat honen is dit minder van belang, maar het is altijd verstandig om alles wat je los haalt te merken zodat het weer op dezelfde plek wordt terug gemonteerd.

De eerste stap is de cilinderbus zo ver mogelijk eruit persen.

Met een ronde prop die kleiner is dan de uitwendige diameter van de cilinderbus pers je de mantel eruit.

Na het uitpersen kan de cilinder bus en de cilinderblok worden schoongemaakt, op de foto’s is te zien dat het geen overbodige luxe om de boel eens uit elkaar te halen. Is het bij een motor niet mogelijk om de cilinderbussen uit te persen kan je de koelkanalen behandelen met oxaalzuur, dit doe ik ook met het watergekoelde uitlaatspruitstuk en de kop van de motor.

De mantel en het blok maak ik met een schraper en een staalborstel schoon, wel moet er worden opgelet dat de pasvlakken waar de cilinderbus op afdicht niet worden beschadigd door het schoonmaken.

O-ring om de cilinder bus. Twee pezen in het cilinderblok.

De mantel wordt door 1 O-ringen en 2 pezen afgedicht en deze afdichtingen moeten echt vervangen worden als de mantel er is uitgeperst. Het zijn 2 witten pezen in het blok en 1 O-ring om de mantel bovenin bij de nek van de cilindermantel.

De nieuwe afdichtingen kunt u vinden via deze link.

Het monteren van de pezen, O-ring en de cilinder bus moet wel schoon en nauwkeurig te werk worden gegaan om te voorkomen dat als de motor weer in elkaar zit de cilindermantel toch nog lekt. Vet de O-ringen wat in , dit vergemakkelijkt de montage van de cilinderbus.

De O-ringen groeven moeten absoluut goed schoon zijn en dan kunnen de O-ringen worden gemonteerd met wat vet.

Op de rand van de cilinderbus komt ook een dunne O-ring.

Na het plaatsen van de afdichtingen wordt de cilinderbus op zijn kop op de werkbank geplaatst om het cilinderblok over de cilinderbus te duwen, er moet wel worden opgelet dat de O-ringen niet verdraaien of van hun plek af gaan.

Bestel nummer voor de afdichtingen van de cilindermantel is: 87555

Cilinder meten op slijtage.

Als de cilinderbussen zijn teruggeplaatst wordt de cilinder gemeten.

De cilindervoering is gemeten op een meetmachine en de gemeten waarde is nog acceptabel maar de kool rand moet wel even worden weg gehoond. Daarna moet de cilinderwand worden opgeruwd met een flex-hoon.

Cilinder honen.

Honen van de cilinder kan op verschillende manieren. Op een hoonmachine met verstelbare hoon waar je daadwerkelijk materiaal van de cilinderbus afhaalt, of met een driepoot met hoonstenen. De laatste manier heb ik gekozen omdat de cilinder geen stootrand had en alleen maar een kool rand en wat lichte krassen.

Het honen heb ik wel uitgevoerd op een machine waar we dit vaker op doen, deze machine is namelijk uitgerust met een oliepomp om de hoon goed te smeren en vuil weg te spoelen en ik kan de cilinder makkelijker vast zetten op de tafel.

Bij het honen moet je een paar dingen in de gaten houden, dat je niet te hard draait met de hoonstift 500/750 omw en dat je de hoon goed over de hele lengte van de cilinder bus heen en weer haalt en niet laten stilstaat op een plek terwijl de hoon draait.

Na het honen zie je een mooi hoon beeld in de cilinder maar hoewel het er netjes uitziet is de cilinder nu te glad en moet worden opgeruwd dit om o.a. verglazing te voorkomen en overmatig olie verbruik.

Het opruwen doe ik met een Felx-hoon, deze hoon stift mag ook niet te hard draaien en ook niet laten draaien op een plek, je moet ervoor zorgen dat er één kruislings hoonbeeld van zo’n 120 gr krijgt in de cilinderwand.

Drijfstang en zuigerveren demonteren.

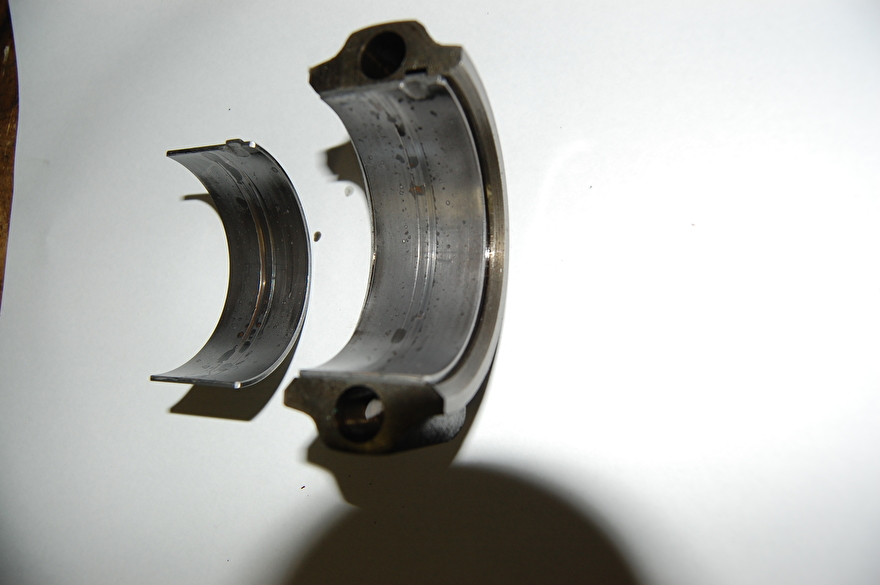

Om de zuigerveren te demonteren en de lagers van de drijfstang te controleren op slijtage moet de drijfstang gedemonteerd worden. Om bij het drijfstanglager te komen moet het deksel worden verwijderd en de moeren van het lager schaaldeel worden gedraaid.

De drijfstang op de werkbank. let op met loshalen dat je de moeren niet door elkaar gooit , alle onderdelen moeten altijd weer op dezelfde plek worden gemonteerd.

Er is op de schaaldelen duidelijk een beschadiging te zien. Dit kan komen door b.v. dat het onderhoud niet echt in orde was qua olie verversing maar een te hoge oliedruk kan ook schade aan de lagerschalen geven. Het laatste is nog niet gemeten en zal ik als de motor weer in elkaar zit alsnog meten.

Nieuwe lager kunt u vinden via deze link.

Zuigerveren vervangen.

Nu de zuiger eruit is kan ik de speling meten van de zuigerveren om te beoordelen of deze aan vervanging toe zijn.

Er zijn twee metingen:

1 Axiale speling, dit is de speling die de zuigerveer heeft in de groef. Dit wordt gemeten met een voelermaat en moet tussen de 0.08 en de 0.11 zitten voor de eerste compressieveer.

2 De spleetspeling die wordt gemeten met de zuigerveer in de cilinder en moet tussen de 0.4 en de 0.55 mm zitten.

Als de zuigerveren buiten de toleranties vallen of de cilinder is gehoond moeten de zuigerveren worden vervangen.

Ik zal even nog uitleggen hoe de zuigerveren zijn verwijderd zoals je boven hebt gezien met het meten van de slotspeling.

Ik zet de drijfstang klem in de bankschroef en haal dan de zuigerveren eraf. Let op dat je de zuigerveren op volgorde legt omdat je ze niet mag verwisselen met elkaar.

Stap 1.

Het verwijderen van de zuigerveren.

Zuigerveren op volgorde gelegd.

Om de speling van alle glijlagers te controleren is het nodig om de zuiger van de drijfstang te demonteren.

Stap 2.

Haal de seegerringen uit de zuiger met een punttangetje

Stap 2. Tik met stuk stafmateriaal de pen uit de zuiger.

Zuiger schoongemaakt. Alle onderdelen op volgorde.

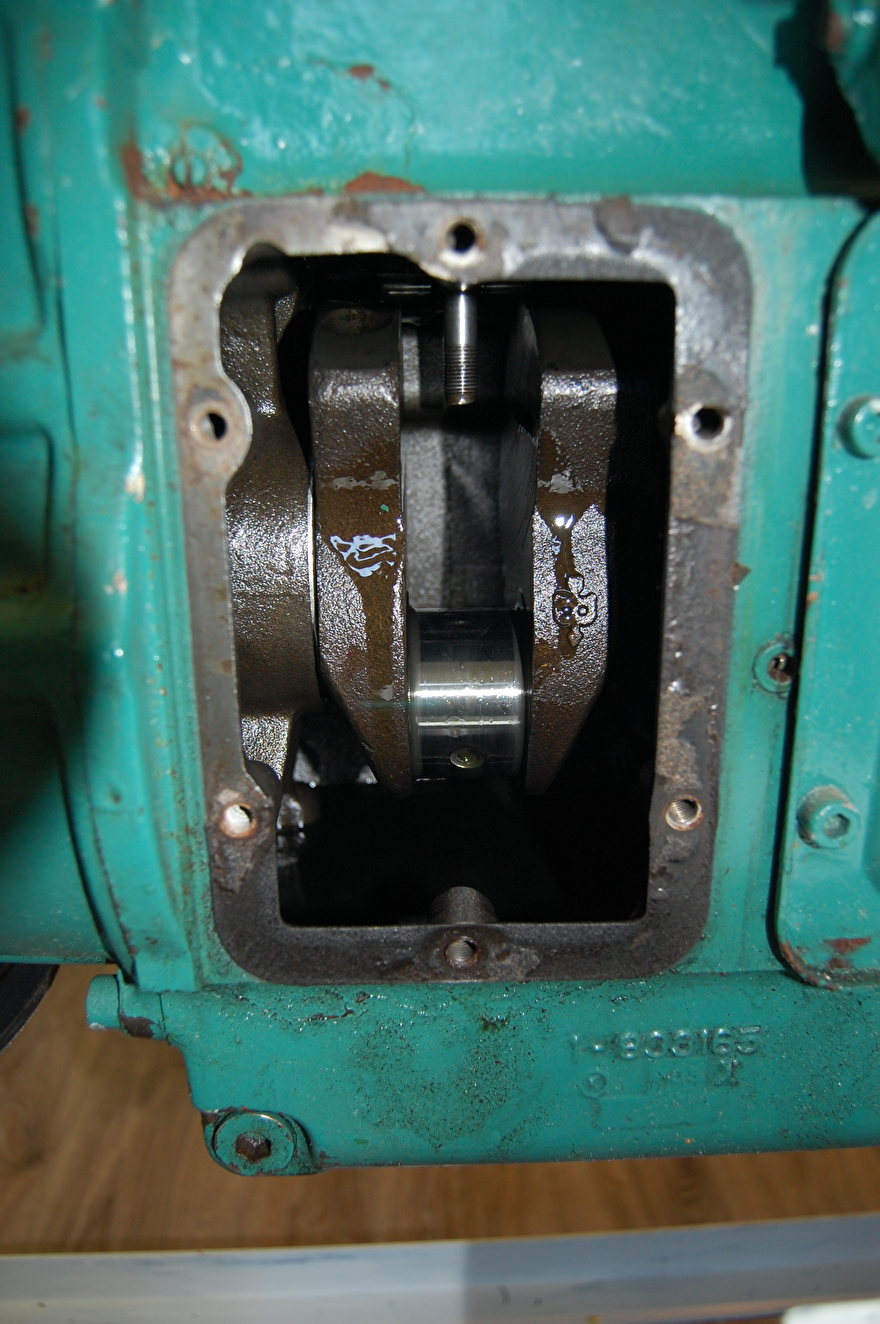

Ik ben nu op het punt aangekomen om de motor weer deels in elkaar te zetten. Ik heb de krukas bewust er niet uitgehaald omdat de motor nu word klaar gemaakt voor de aankomende dieselcursussen.

Bij het monteren is het belangrijk dat er schoon en nauwkeurig te werk word gegaan en dat alle bouten en moeren met het juiste aanhaalmoment worden vast gezet.

Monteren van de zuigerveren en drijfstang.

De nieuwe zuigerveren worden gemonteerd door ze open te buigen en over de zuiger te drukken. Ik begin met de onderste compressie veer en dan de daarop volgende veren, de olieschraapveer komt als laatste.

Ik draai de zuiger om en plaats de olieschraapveer.

De compressie en olieschraapveer weer op zijn plek.

Ik gebruik wat olie om de montage te vergemakkelijken.

Drijfstangpen deels in de zuiger gemonteerd.

De drijfstang wordt terug geplaatst en alle bewegende delen even met wat olie ingesmeerd.

De twee seegerringen worden terug geplaatst. De zuigerveren en de drijfstang zitten weer in elkaar.

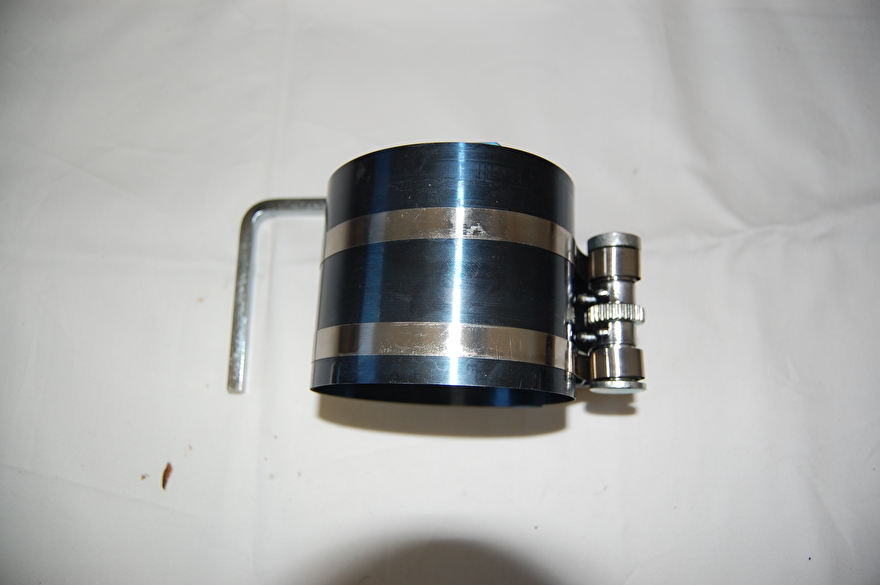

Om de zuiger terug te plaatsen in de cilinder heb ik een speciaal stuk gereedschap nodig dat de zuigerveren in drukt waardoor ze niet beschadigen als de zuiger in de cilinder word gedrukt.

Bij het terugplaatsen zijn er een paar punten van aandacht, de zuiger en cilinder moeten goed schoon zijn en de cilinderwand zijn ingesmeerd met olie om het monteren te vergemakkelijken en schade aan de cilinderwand te voorkomen.

De zuiger met drijfstang wordt zo ver mogelijk in de cilinder gedrukt.

Met een kunststofhamer tik ik met beleid de zuiger in de cilinder.

De lagerschaal wordt teruggeplaatst en met momentsleutel vast gezet (65 Nm).

Het carterdeksel kan worden teruggeplaatst maar omdat bij de demonteren van het carterdeksel de pakking is stuk gegaan moet deze dus worden vervangen. Deze pakking is niet goedkoop, een goedkopere alternatief is een stuk pakkingpapier kopen van 1.5 mm en deze op maat snijden.

Kop monteren.

Nu de drijfstang weer op zijn plaats zit is het tijd om de gereviseerde kop terug te plaatsen, hierbij moet volgens een bepaald systeem te werk worden gegaan met vastzetten van de kop en het spruitstuk om scheuren van de kop en spruitstuk te voorkomen.

Nieuwe koppakking kunt u vinden met deze link.

De kop(en) is teruggeplaatst met een nieuwe koppakking en de kopbouten met de hand vast geschroefd (niet vast), vervolgens word het uitlaatspuitstuk gemonteerd deze moet ook hand vast worden gemonteerd. Dit moet zo omdat de kopen en spruitstuk moeten settelen, dit geld principe alleen voor motoren met aparte cilinderblokken zoals de MD11 heeft.

Spruitstuk hand vast met nieuwe pakking gemonteerd.

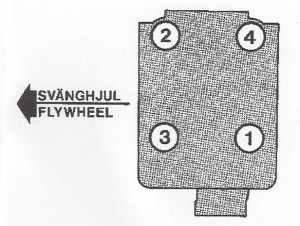

De kopbouten moet volgens het bovenstaande patroon worden aangehaald met een momentsleutel. het vast zetten van de kopbouten gebeurt in dit geval in 3 stappen.

stap 1 30 Nm

stap 2 80 Nm

stap 3 110 Nm

Het spruitstuk wordt met 25 Nm vastgezet.

Koppakking nr 833453

Spruitstuk pakking nr 859145

Terugplaatsen van de verstuivers

Voordat de verstuivers kunnen worden teruggeplaatst is het belangrijk dat de zitting waar de verstuiver op afdicht goed schoon is om lekkage van verbrandingsgassen te voorkomen.

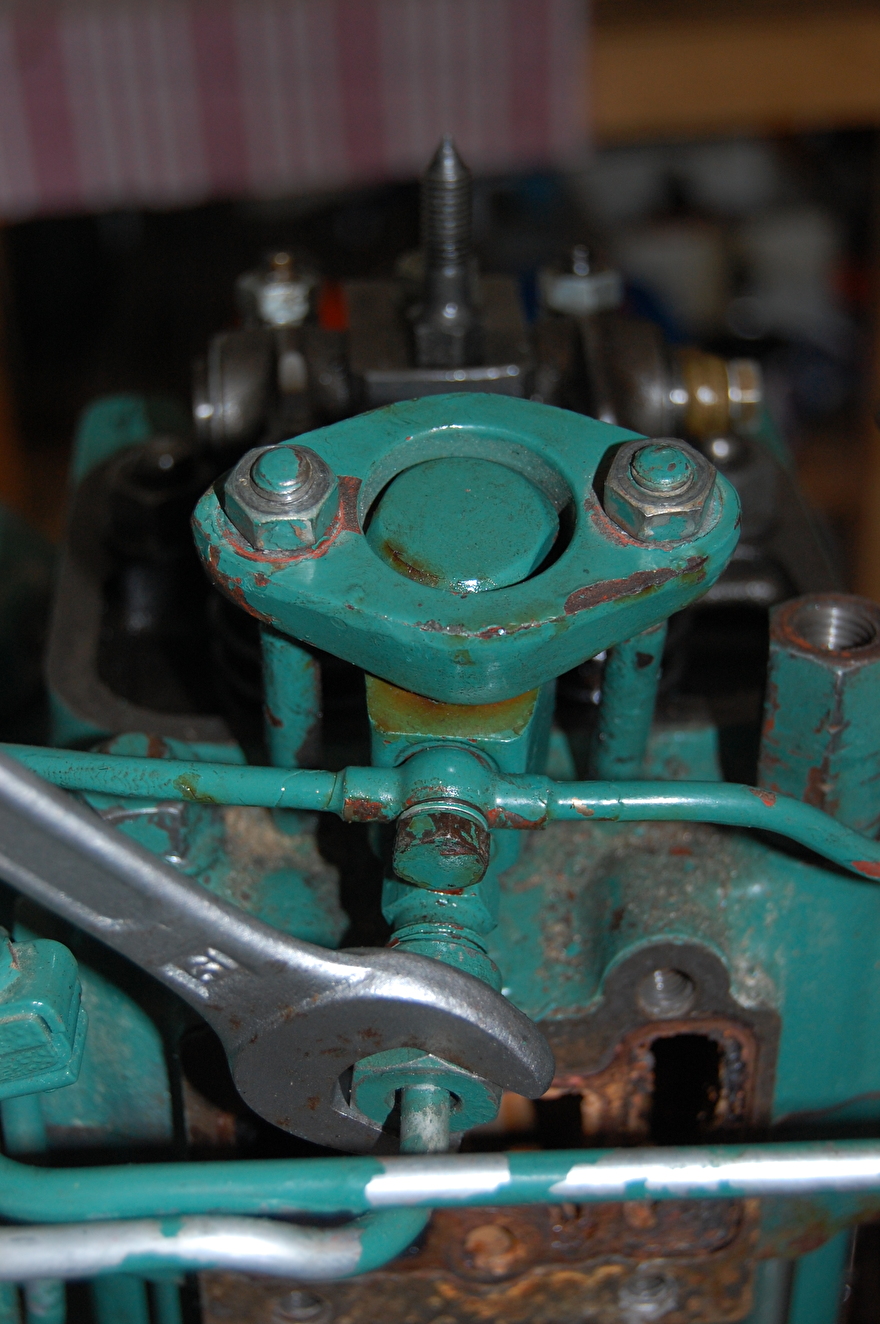

De brandstofleiding en retourleiding kunnen het beste al worden gemonteerd voordat de verstuivers worden vastgezet met de brug, op deze manier kan je de verstuivers uitrichten ten opzichte van de koppelingen. Bij montage van de retourleiding moet er altijd nieuwe afdichtingringetjes worden gebruikt.

De brug wordt teruggeplaatst en met 20Nm vastgezet, dit is nodig om vervorming van de koperen verstuiver sleve te voorkomen

Na het vastzetten van de verstuiver kunnen de koppelingen van de leidingen nagetrokken worden.(vast is vast)